Suivez le parcours de l'inox

Au fil de votre visite, entrez dans les coulisses de notre savoir-faire industriel.

Découvrez nos unités de production :

- Premier Recuit – première étape, avec le traitement thermique initial

- Laminage & Rectification – pour affiner l’épaisseur et garantir la précision

- Recuit Final – une seconde chauffe pour stabiliser les propriétés mécaniques

- Skin-Pass – pour assurer la planéité et la finition de surface

- Refendage / Cisaillage – découpe et mise aux formats demandés

- Ligne Disques – production de pièces prêtes à l’emploi

- Centrale 100 – témoin du tournant électrique de l’usine depuis 1917

- Stands métiers – rencontrez nos équipes et explorez la diversité des compétences qui animent le site

Un parcours technique et humain à travers les étapes clés de la transformation inoxydable.

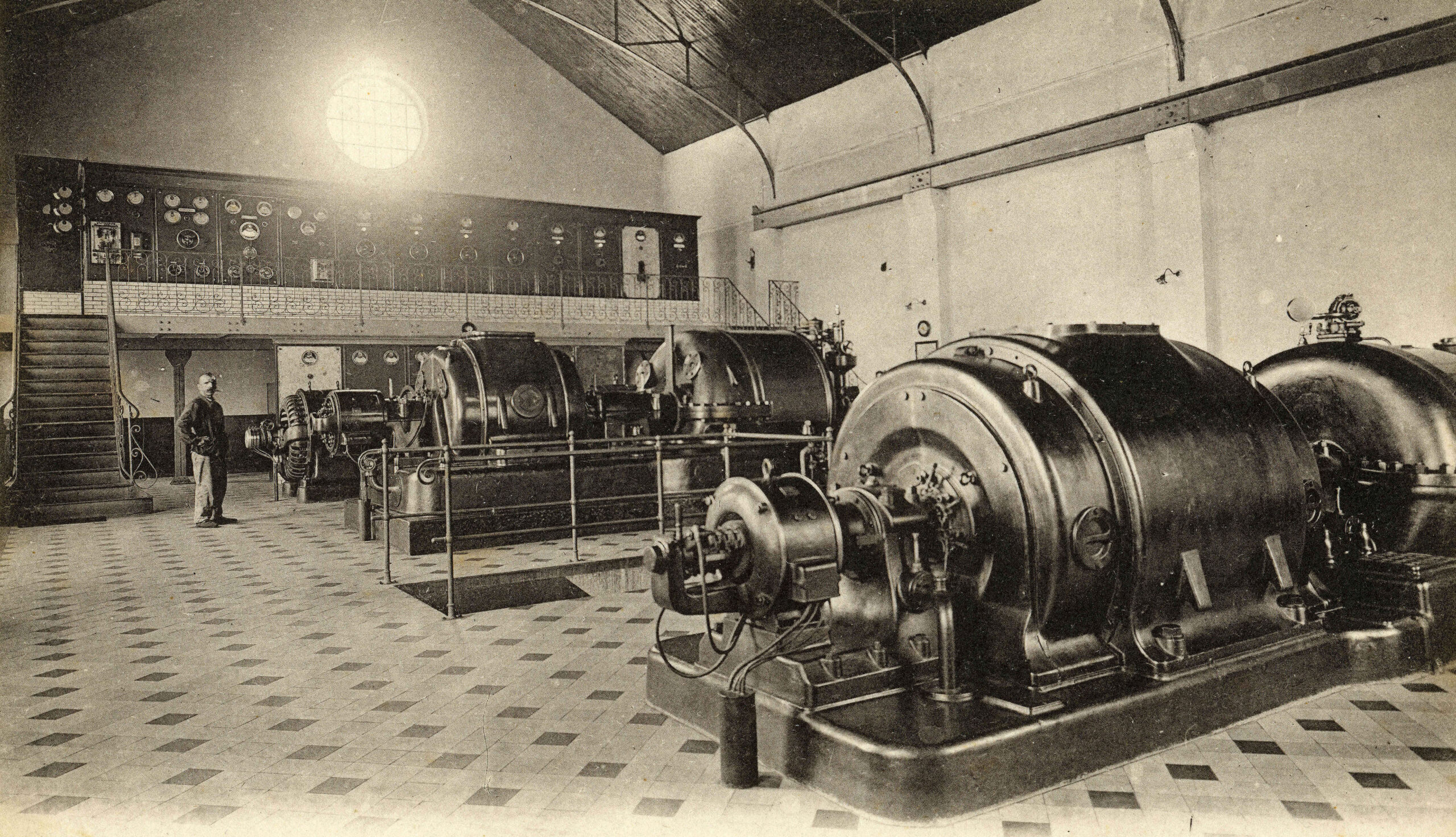

La Centrale 100

Ici, au cœur de la Centrale 100, lieu emblématique de l’usine, revivez les grands moments de l’histoire des Forges — de 1724 à aujourd’hui.

Découvrez une exposition complète retraçant trois siècles d’activité industrielle, depuis la création du site jusqu’à sa modernisation, en passant par l’électrification initiée pendant la Première Guerre mondiale.

Plongez au cœur de 300 ans d’histoire industrielle à Gueugnon

À l’occasion des Journées Européennes du Patrimoine et des Portes Ouvertes Aperam, l’Office de Tourisme Monts & Vallées vous invite à (re)découvrir l’histoire fascinante de Gueugnon, berceau des Forges depuis 1724.

- Visites guidées – 300 ans en 21 étapes

Du pont du XVIIIe au stade du FC Gueugnon, suivez un parcours urbain et patrimonial retraçant les grandes étapes du développement industriel, social et architectural de la ville.

- Exposition – “Sous l’œil des Campionnet”

Découvrez une collection inédite de cartes postales anciennes et l’héritage du paternalisme industriel impulsé par les maîtres de forges entre 1845 et 1921.

Un rendez-vous à ne pas manquer pour les passionnés d’histoire et de patrimoine industriel.

Premier Recuit

Sur la ligne RD79, l’acier inoxydable subit un recuit à plus de 1 000 °C suivi d’un décapage mécanique et chimique pour obtenir une surface propre et stable.

Ce traitement permet de livrer un produit brut de forte épaisseur ou d’engager les bobines dans un process de transformation plus complexe.

Laminage

L’atelier laminage est composé de 4 laminoirs Sendzimir qui réduisent l’épaisseur de l'inox tout en assurant brillance, planéité et homogénéité de surface.

Avec leurs 20 cylindres et une précision extrême, ils atteignent 1 100 m/min pour produire des bandes prêtes à être recuites.

Recuit Final

L’atelier Recuit Final régénère les propriétés mécaniques du métal grâce à un traitement thermique entre 900 °C et 1 200 °C, adapté aux exigences de formabilité.

Selon le besoin, le recuit peut être suivi d’un décapage en continu ou réalisé sous hydrogène pour préserver une brillance recherchée dans les usages décoratifs ou électroménagers.

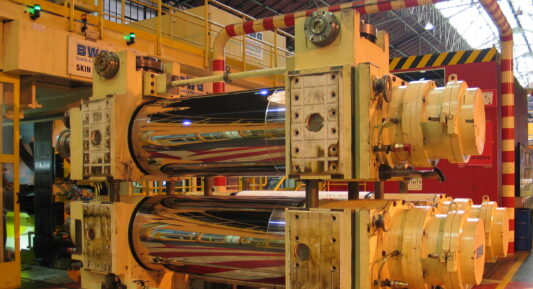

Skin-Pass

L’atelier Skin-Pass améliore la planéité et la brillance par laminage superficiel, avec un allongement maîtrisé pour éviter les défauts en transformation.

Pour les exigences de planéité maximale, la Planeuse Sous Traction ajuste automatiquement la bande à l’aide d’un rouleau gonflable de régulation.

Refendage Cisaillage

En Finition, les bobines sont découpées selon les dimensions clients grâce au refendage et au cisaillage, tout en garantissant la qualité de surface.

Feuilles ou bobineaux, chaque format est obtenu avec précision, accompagné de protections adaptées contre l’humidité et les rayures.

Disques

La ligne de découpe disques transforme des bobines ou bobineaux en disques prêts à l’emploi, avec une cadence de 1 à 5 disques par coup de presse.

Chaque lot est soigneusement emballé, répondant aux exigences de format et de qualité des applications industrielles.